扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

众所周知,在半导体器件运行产生的热量是导致半导体器件失效的关键因素,而电绝缘基板的导热性是整个半导体器件散热的关键。此外,由于颠簸、振动等复杂的机械环境,也要求具有一定机械可靠性的陶瓷基板材料。氮化硅陶瓷基板各方面比较均衡,也是综合性能最好的结构陶瓷基板材料。所以,氮化硅陶瓷基板在电力电子器件陶瓷基板制造领域具有很强的竞争力。

然而,本文主要讨论了氮化硅基板与其材料之间的比较,并提供了氮化硅陶瓷基板的见解。

当今的功率模块设计主要基于氧化铝(AI2O3)或氮化铝陶瓷,但不断提高的性能要求正促使设计人员考虑采用先进的陶瓷基板替代方案。在XEV应用中可以看到一个示例,其中芯片温度从150℃升高到200℃可将开关损耗降低10%。此外,焊料和免焊线模块等新封装技术正在使当前的陶瓷基板成为薄弱环节。

另一个特别重要驱动因素是需要在恶劣条件下(例如风力涡轮机)延长使用寿命。风力涡轮机的预期寿命为15年,在所有环境条件下都不会出现故障,因此该应用的设计人员也需要寻找改进的基板技术。

改进衬底选择的第三个驱动因素是碳化硅组件的新兴使用,与传统模块相比,使用碳化硅和优化封装的首批模块显示损耗降低了40%至70%,但也提出了对新封装方法的需求,包括氮化硅衬底。所有这些趋势都将限制传统氧化铝和氮化硅基板的未来作用,而基于氮化硅的基板将成为未来高性能功率模块设计人员的选择。

在优异的弯曲强度、高断裂韧性和良好的导热性使氮化硅非常适用于电力电子基板,陶瓷的特性以及对局部放电或裂纹扩展等关键值的详细比较显示出对最终基板行为(如导热性和热循环行为)的显着影响。

一、氮化硅陶瓷基板与其他陶瓷的比较:

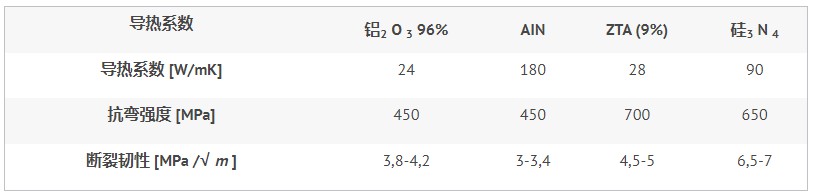

功率模块绝缘材料选择的主要性能是导热性、弯曲强度和断裂韧性。高导热性对于功率模块中的快速散热至关重要。弯曲强度对于陶瓷基板在封装过程中的处理和可用性很重要,而断裂韧性是预测可靠性的关键。

如表1所示,氧化铝显示出低热导率和低机械值。然而,24W/mk的热导率足以满足当今许多标准工业应用的需求。氮化铝的最大优势是180W/mk的非常高的热导率,尽管只有中等的可靠性。这是由于断裂韧性低且弯曲强度与氧化铝相似的结果。

对更高可靠性的日益增长的需求刺激了最近氧化锆增韧氧化铝陶瓷的发展。这些陶瓷显示出显着更高的弯曲强度和断裂韧性。不幸的是,氧化锆陶瓷的热导率与标准氧化铝处于同一范围内,因此在具有最高功率密度的高功率应用中用途有限。比较表明,氮化硅结合了高导热性和高机械性能。热导率可以指定为90W/mk,并且在比较陶瓷中具有最高的断裂韧性(6.5– 7 [MPa / ])。这些特性导致人们期望氮化硅作为金属化基板表现出最高的可靠性。

二、金属化基板的可靠性:

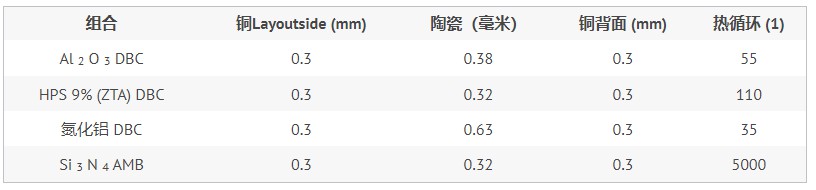

使用被动热循环方法测试了几种不同的金属化基板的可靠性,所有基板组合如表2所示。对于每种组合,使用相同的布局,包括相同的铜厚镀d(Cu)=0.3mm。没有额外的设计特征,如凹坑或阶梯蚀刻来提高可靠性。测试条件定义如下:

▶2室测试系统

▶dT = 205 K(-55°C 至 +150°C)

▶曝光时间 15 分钟

▶加速时间 < 10 s

通过超声波显微镜检查不同的试样以检测分层和贝壳状断裂:

▶对于 Al2O3、HPS9% (ZTA) 和 AlN DBC,每 5个循环后

▶Si3N4 AMB(活性金属钎焊)每50个循环后

贝壳状断裂是温度循环中的典型失效模式,在Al2O3、HPS9% 和 AlN -DBC 基板上检测到。一般来说,这种击穿的出现是由于温度变化时铜和陶瓷的热膨胀值不同。

对于 35 次循环的 AlN DBC 基板,观察到热循环的最低可靠性。这一结果可以用陶瓷的最低测量断裂韧性 (K1C = 3 - 3,4 [MPa / ]) 来解释。非常接近这个结果的是 55 次循环的 Al2O3 DBC。HPS9% DBC 证明了传统材料的最佳性能,其可靠性(110 次循环)是标准 Al2O3 的两倍。

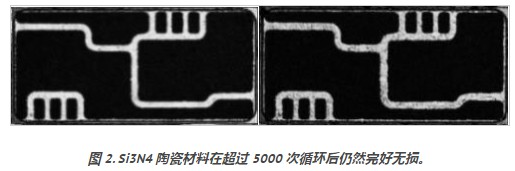

在 5000 次循环中未检测到 Si3N4 AMB 样品的故障。与 HPS9% DBC 相比,可靠性可提高 45 倍。由于 Si3N4 (K1C = 6,5 - 7 [MPa / ]) 的高断裂韧性,即使弯曲强度略低于 HPS9%(650 MPa 对 700 MPa),仍实现了 5000 次热循环的出色结果。

这些结果突出表明,用于构建金属化基板的陶瓷的弯曲强度并不是基板寿命的关键。对预测可靠性最重要的陶瓷物理特性似乎是断裂韧性。

图 1和图2显示了几个热循环后 HPS9% DBC 基板和 Si3N4 AMB 失效机制的主要差异的超声波照片。虽然我们可以检测到脆性 HPS9% 陶瓷材料内部的贝壳状断裂,但经过 5000 多次循环后,氮化硅陶瓷材料仍然完好无损。

三、氮化硅陶瓷基板的热性能:

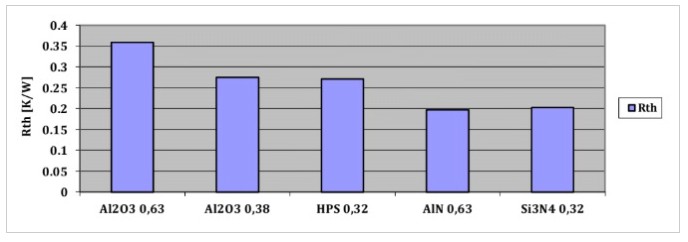

测量了五组不同的金属化基板样品的热阻率 (Rth)。

如图显示了我们的热电阻率测试结果。用于该 Rth 分析的所有样品均在两面镀有 0.3 mm 铜层。正如预期的那样,使用 0.63 mm Al2O3 的基板显示出最高的 Rth。这是由于 Al2O3 的低热导率 (24W/mK) 造成的。

0.32 mm HPS 9% DBC 和 0.32 mm Al2O3 DBC 的 Rth 在同一范围内。尽管使用了 0.63 mm 厚的陶瓷层,但具有 180 W/mK 最高热导率的 AlN DBC 具有最低Rth。Si3N4 的热导率 (90W/mK) 是 AlN 的一半,这解释了为什么 Si3N4 AMB 通过使用一半的陶瓷厚度(Si3N4 为 0.32 mm,AlN 为 0.63 mm)显示出与 AlN DBC 相似的 Rth。

四、功率模块的更长生命周期:

使用高强度氮化硅绝缘材料可以实现功率模块对更长寿命周期和更高热性能的日益增长的需求。

调查表明,与传统的 HPS9% DBC 陶瓷材料相比,使用 Si3N4 AMB(活性金属钎焊)技术的 氮化硅陶瓷基板的可靠性提高了 50 倍。氮化硅陶瓷较高的机械性能,尤其是其非常高的断裂韧性 (K1C) 有助于提高其可靠性。此外,Si3N4 更高的强度使其能够以更薄的横截面使用,从而使其具有与 AlN 相当的热性能。