扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

氮化硅、碳化硅功率模块因其在高温下工作的能力、高击穿电压和低开关损耗而受到广泛关注。高温模块在测井、太空探索、电动汽车和飞机等工业井下油气检测方面有多种应用。

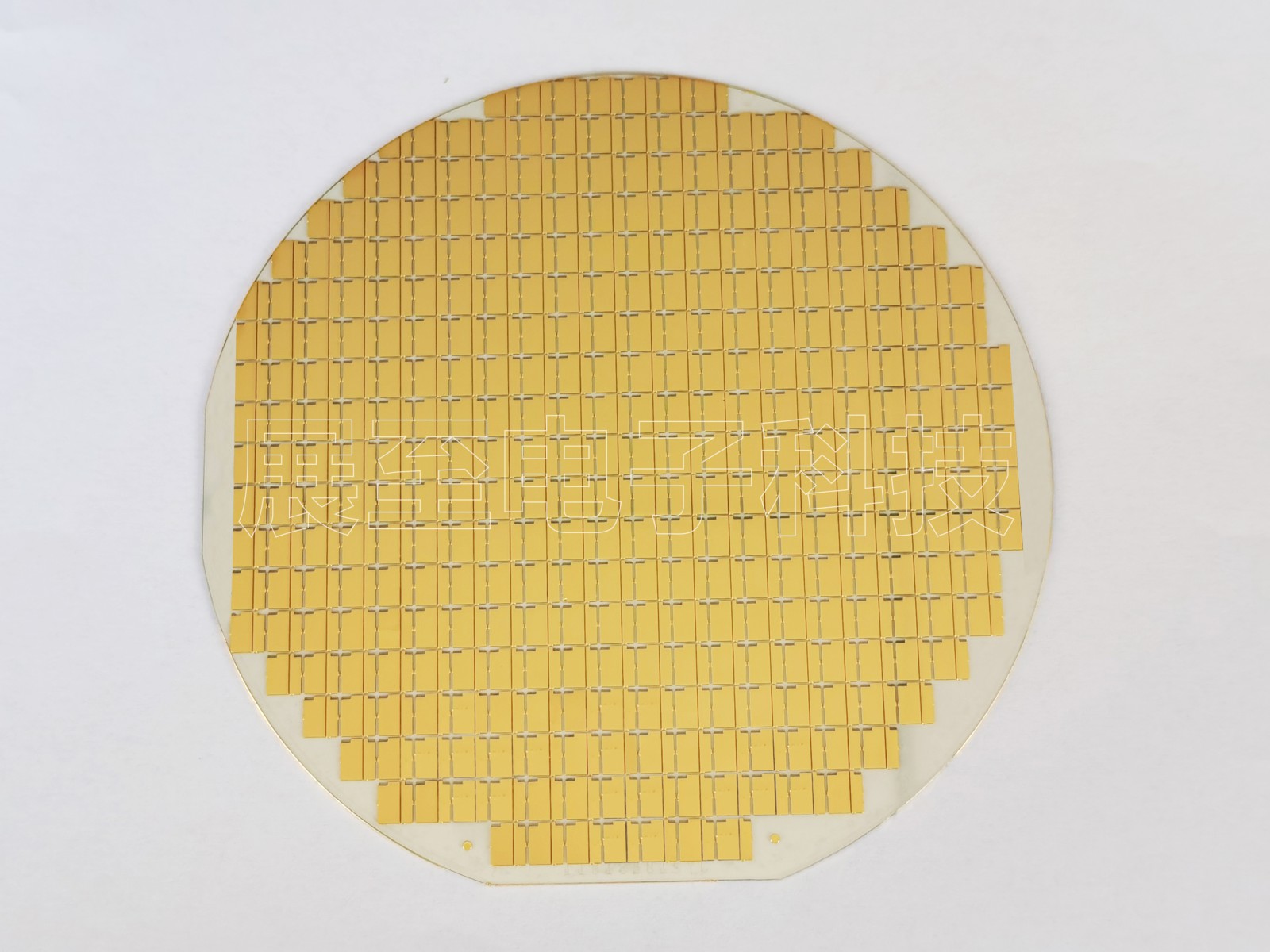

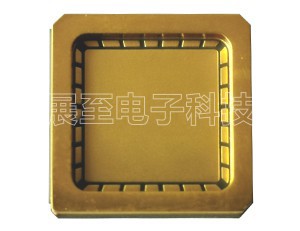

在金属化陶瓷基板是功率模块的重要组成部分,因为它们提供了低电阻率的导电路径、电路层和散热器之间的电绝缘以及功率器件和散热器之间的热路径。

由于其操作性和可用性,直接键合铜基板已应用于氮化硅的功率模块中。氧化铝可能是最近流行的陶瓷基板,而氮化铝通常用于高导热应用中。然而,硅基功率器件工作时的结温升高会导致直接键合铜基板的严重可靠性问题。铜层和陶瓷基板之间的热膨胀系数不匹配,才导致较大的热应力,从而导致断裂。

具有中等热导率和优异机械属性(如韧性和高强度)的氮化硅已被用作绝缘陶瓷材料。因此,最近开发了氮化硅陶瓷基板活性金属钎焊以抵消大范围热循环的问题。这样的基板对铜层的剥离具有优异的抵抗力。从日本Hiroyuki Miyazakia 博士在先进工业科学技术研究下-40至250℃的温度范围内研究了铜层从氮化硅活性金属钎焊和氮化铝陶瓷基板上的分离,实施声学扫描显微镜成像和残余弯曲强度测量。

在测量了矩形氮化铝和氮化硅样品中应用4点弯曲的弯曲强度。他们使用铰接式4点夹具施加压缩载荷。研究人员还采用改进的边缘预裂板法来研究应用尺寸为40x4x0.30mm,氮化铝样品和40x4x0.30mm氮化硅样品的断裂韧性。

当研究氮化铝和氮化硅陶瓷基板在-40至250℃热循环下的可靠性,对于具有0.15毫米和0.3毫米厚铜层的氮化硅活性金属钎焊基板,因为没有观察到铜层从陶瓷基板上脱落。即使经过1000次循环,与表现出铜分离的氮化铝基板相比,这证明了卓越的可靠性。

在声学扫描显微镜分析表明,对于0.30mm的氮化硅陶瓷基板铜,经过100次循环后,陶瓷织物与铜层的角接头处开始出现裂纹。而裂纹的大小和数量随着热循环次数的增加而增加。然而,即使在1000次循环后,0.15mm氮化硅陶瓷基板也有没有检测到裂纹。

经过研究人员中还观察到,氮化硅衬底的残余弯曲强度的下降从十个热循环开始,随着热循环的次数逐渐增加。但下降速度比氮化铝慢得多,1000次循环后仍保留65%以上的初始弯曲强度。

具有0.3mm厚铜层的氮化硅陶瓷基板衬底在1000次循环后裂纹深度为130μ,而对于具有0.3mm厚铜层的氮化铝衬底,仅在5个热循环后裂纹深度达到180μ。

以上就是讲述了在高温循环下对氮化硅陶瓷基板的活性金属钎焊基板中陶瓷裂纹形成和铜层分层之间的影响程度。