扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

碳化硅(SiC)功率器件作为未来的功率器件引起了极大的关注,它们非常有吸引力。因为它们具有高电压、低导通电阻和短开关时间,SiC功率器件可以在高结温下工作。如今正在开发一种高温碳化硅陶瓷基板功率模块,该模块可以在高于200℃的结温下运行,而硅器件由于SiC的高温特征而无法在该温度下运行,高温功率模块需要更小的散热器。结果,可以使诸如逆变器之类的设备比传统设备小得多。

功率模块通常具有将功率半导体器件接合在金属化陶瓷基板上的结构,陶瓷基板的另一面通过导热硅脂连接到散热器上进行冷却。最近,为了降低功率模块的热阻,已开发出一种将陶瓷基板直接粘合在散热器上的结构,而不是使用导热硅脂。本文中主要提出的功率模块还具有将陶瓷基板直接接合到散热器以降低热阻的结构。

就电气性能而言,SiC器件的开关时间非常短,这会产生很大的浪涌电压。为了防止这种浪涌,选择了将Sic金属氧化物半导体场效应晶体管(MOSFET)夹在两个陶瓷基板之间的结构。通过采用这种结构,可以降低模块的电感。

另一方面,为了在高温下工作,使用Au-Ge共晶焊料。在所提出模块的制造过程中,焊接温度远高于传统功率模块。这种高温工艺可能会导致因模块元件变形而导致的接合缺陷,这种变形是由模块中使用的材料的热膨胀系数(CTE)不匹配引起的。此外,陶瓷基板和散热器之间的CTE不匹配会导致模块过度翘曲,特别是如果散热器由AI或Cu制成,与陶瓷基板相比具有非常大的CTE。

电源模块在高温下工作也会导致模块的翘曲位移过大,这可能会降低长期可靠性。为了确保模块的长期可靠性,该模块设计为在200℃以上运行,需要从-40℃到250℃的热循环。此外,了解翘曲在热循环期间的表现非常重要。

一、结构和制造工艺

1、模块结构

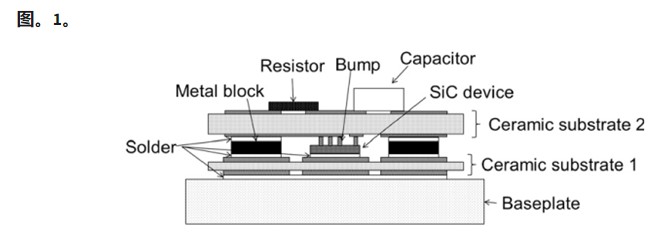

图1中显示了所提出模块的结构,该模块包括了两个臂电路,对应于逆变器的一个支路。为了降低模块的电感,选择了将碳化硅MOSFET夹在两个金属化陶瓷基板之间的结构,而不是传统的铝线键合。SiC器件的漏极焊盘焊接到陶瓷基板,陶瓷基板的另一侧直接焊接到散热器。然而,为简单起见图1中所示的模块具有基板而不是散热器。

以下部分讨论的模块也有一个底板,源极和栅极焊盘通过AI凸块连接到陶瓷基板进行电气连接。在陶瓷基板的另一面,可以安装无源元件。例如,可以安装电容器和电阻器以构成缓冲电路。金属块用于电连接两个基板,模块中使用的所有焊料都是Au-Ge共晶焊料,其熔化温度为356℃。考虑到与SiC器件和AI凸块在垂直方向上的CTE失配,金属块由Cu-W制成。陶瓷基板具有将上下Cu布线图案电连接的通孔,为了形成通孔等复杂结构,陶瓷基板使用氧化铝。另一面,氮化硅(Si3N4)用于陶瓷基板是因为它比氧化铝具有更大的韧性和更高的热导率。

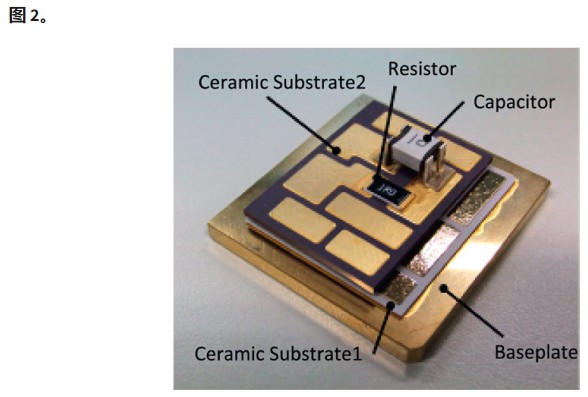

模块中使用的SiC器件是 CPMF-1200-S080B(CREE)图2显示了所提出模块的示例。

2、制造过程

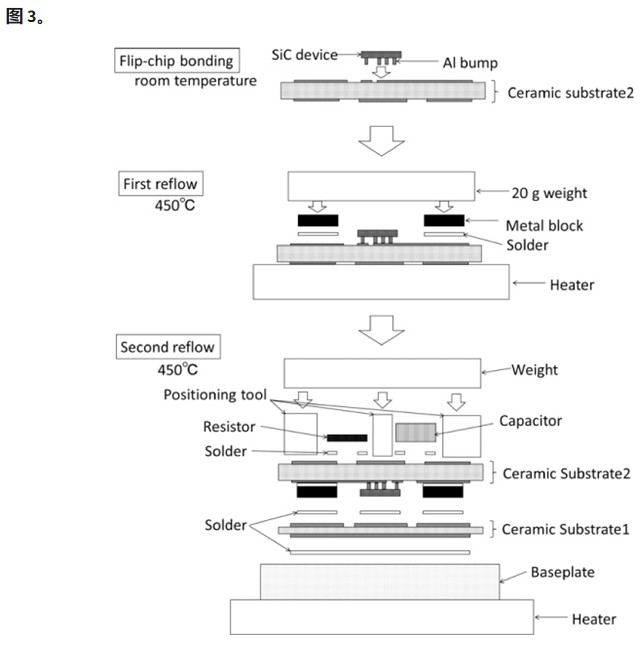

图3显示了三步模块制造过程,在第一步,SiC器件在室温下通过构建在SiC器件上的AI凸块倒装芯片键合到陶瓷衬底。第二步中,金属块在真空室中用熔化温度为356℃的Au-Ge共晶焊料焊接。真空室的温度设置为450℃,以确保焊料润湿良好。此外,在样品上设置20克重物以帮助焊料润湿。最后,将构成缓冲电路的陶瓷基板和无源元件在真空室中一次性焊料。通过由碳制成的定位工具将缓冲电路放置在所需位置。该工艺中使用的焊料也是Au-Ge共晶焊料。

二、评价方法

1、陶瓷基板翘曲

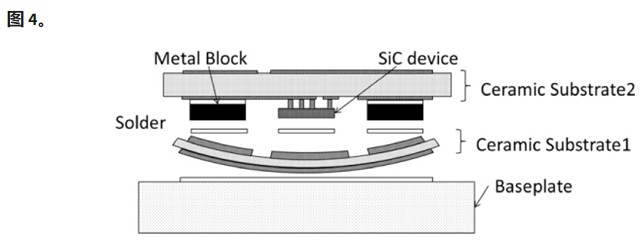

如前所述,所提出的功率模块是在450℃下制造的,与使用硅器件的传统功率模块相比,这是一个极高的温度。由于高温制造工艺,热膨胀差异显着增加;这会导致陶瓷基板翘曲,这可能会导致接合缺陷。典型的功率模块中使用的陶瓷基板在一侧具有铜布线图案,半导体器件与其接合。在陶瓷基板的另一侧,形成Cu实心图案。如果将具有实心图案的陶瓷基板用于所提出的模块中的陶瓷基板,则布线图案侧和实心图案侧之间的CTE不平衡将使陶瓷基板翘曲。图4所示出制造过程中发生的翘曲。

在此,陶瓷基板由氮化硅构成,厚度为320μm。Cu布线图案和实心图案的厚度分别为150μm。另一方面,陶瓷基板由氧化铝构成,厚度为1000μm。在每一侧形成100-μm厚的布线图案,由于陶瓷层厚而Cu布线图案薄,陶瓷基板的翘曲可以忽略不计。

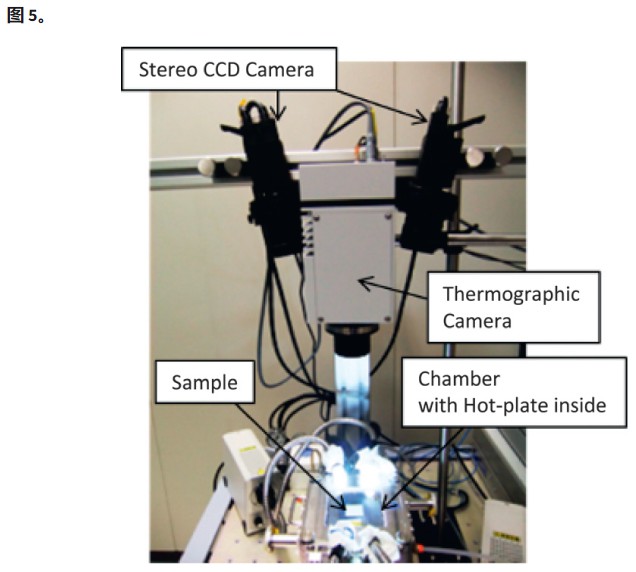

在本文中,通过对称设计碳化硅陶瓷基板两侧的Cu布线图案以平衡应力,应用了减少陶瓷基板翘曲的对策。为了确认对策的效果,在50℃和250℃下测定陶瓷基板的翘曲,求出从50℃到250℃的位移。数字图像相关(DIC)方法用于测量陶瓷基板的翘曲。如图5所示,将陶瓷基板样品放置在内部带有热板的腔室中。将样品加热至250℃,50℃和250℃之间的翘曲变化由立体CCD相机观察确定。

2、模块在室温下的翘曲

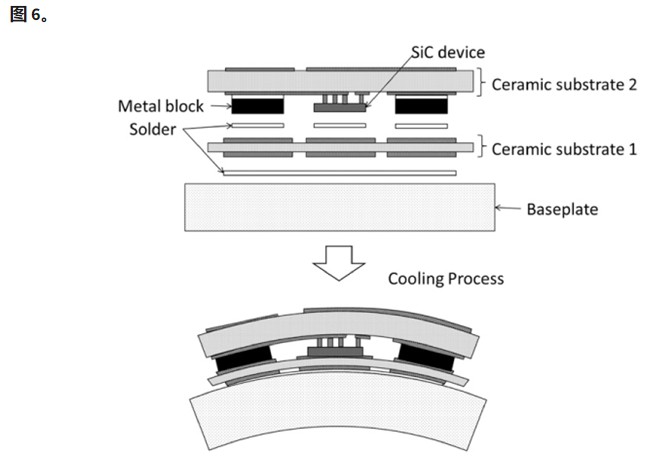

在制造过程中的冷却过程中,模块会发生如图6所示的翘曲。这种翘曲是由陶瓷基板和基板之间哦CTE不匹配引起的,可以通过使用具有与陶瓷基板相似的CTE的基板材料来减少它。

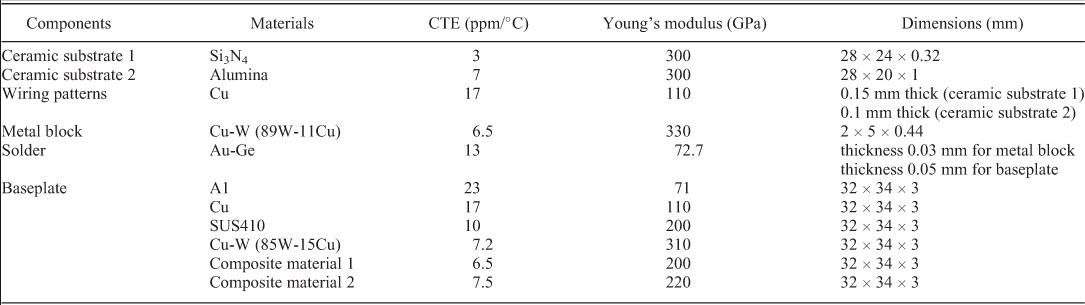

使用有限元法(FEM)进行模拟以估计模块的近似翘曲。ANSYS Mechanical用作仿真工具。在模拟中,将356°C定义为无应力温度,将室温定义为22°C。模拟中使用的部件的材料特性和尺寸如表一所示。为了确认结果,还模拟了其他基板材料。模拟了另一种典型的基板材料Al;它的CTE比Cu大。还模拟了复合材料Cu-W和复合材料1和2。这些复合材料的CTE 可以在一定程度上进行控制,以匹配陶瓷基板的CTE。

使用具有不同CTE的不同基板材料评估翘曲。用于评估翘曲的模块的结构如下。使用厚度为3 mm的底板。省略了SiC器件,因为它们通过可以吸收应力的Al凸块连接到陶瓷基板2,因此对翘曲的影响可以忽略不计。陶瓷基板1的材质为Si3N4, 陶瓷基板2的材料是氧化铝。陶瓷基板1和陶瓷基板2的表观CTE计算为大约6 ppm/°C。对于底板,使用Cu (17 ppm/°C)或SUS410 (10 ppm/°C)。Cu一般用作基板材料,SUS410的CTE比Cu的CTE更接近陶瓷基板。使用激光显微镜测量样品的翘曲。结果将在“结果”部分讨论。

3、50℃至250℃的翘曲位移

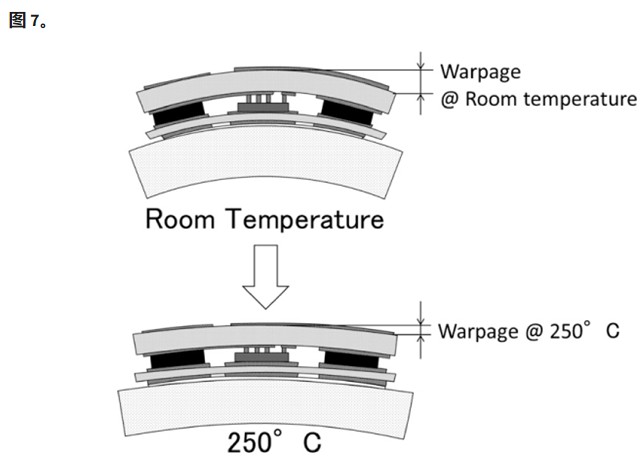

要在225℃下运行模块,需要从-40℃到250℃的热循环以确保长期可靠性。因此,了解翘曲在这个宽温度范围内的表现对于长期可靠性非常重要。因此,评估了50℃和250℃之间的翘曲位移。图7所示地说明了50℃和250℃下的翘曲行为。通过从50℃时的翘曲减去250℃的翘曲来估算翘曲位移。DIC方法用于测量翘曲。

还进行了基于FEM的模拟,以估计从50℃到250℃的近似翘曲位移。通过将室温定义为平坦(无应力)、将温度增加到250℃并获得两个温度之间的位移来简化模拟。

4、双脉冲测试

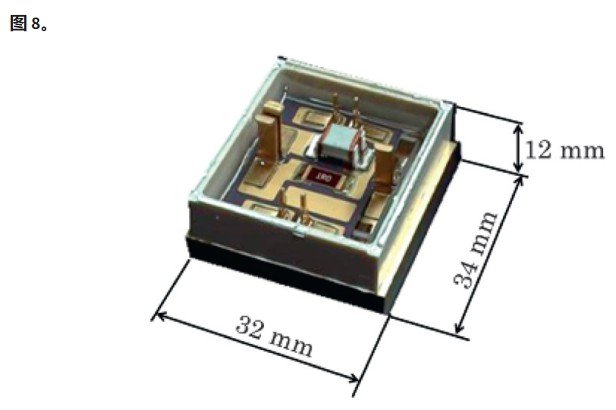

为了确认所提出的夹层结构SiC功率模块可以在高于硅器件极限的温度下运行,在加热到225℃的热板上进行了双脉冲测试。图8所示了测试中使用的电源模块,该模块用硅胶封装并储存在树脂盒中。为了将其电气连接到电源和栅极驱动器,Cu端子与Au-Ge共晶焊料结合。

三、结果

1、陶瓷基板的翘曲评估

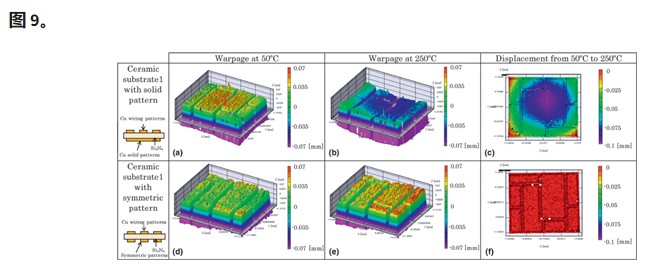

陶瓷基板在50℃和250℃之间的翘曲位移实测如图9所示,图9也显示了50℃和250℃时的翘曲。使用DIC测量焊接SiC器件的表面。具有实心Cu图案的陶瓷基板的测量结果示于图1和图2中。图 9a-c所示,陶瓷基板的两侧对称布线图案如图9d-f 所示。具有实心图案的基板在50℃时呈现向上翘曲(图 9a)。

当基板加热到250℃时会发生向下翘曲(图 9b))由于基板每一侧的Cu体积不平衡。在50℃和250℃之间具有实心图案的基板的位移约为90μm(图9c)。另一方面,两侧具有对称布线图案的基板在50℃和250℃均未显示翘曲,并且位移小于10μm(图9d-f)。通过在陶瓷基板的两侧采用对称布线图案,从50℃到250℃的翘曲位移减少到在一侧具有实心图案的陶瓷基板的九分之一或更小。在制造过程中,陶瓷基板的焊接温度为356℃,远高于250℃。没有对策的陶瓷基板在356℃时的翘曲时间估计为140μm。

2、模块在室温下的翘曲评估

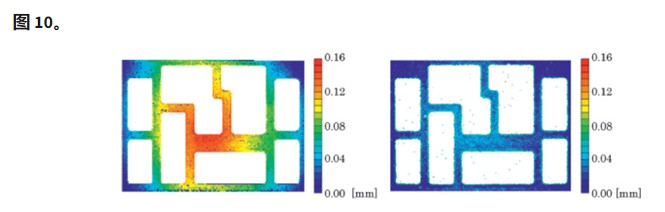

图10显示了使用激光显微镜在室温下测量的具有Cu和SUS410基板的模块的翘曲。测量可以安装无源元件的陶瓷基板的表面以评估模块的翘曲时间。由于Cu布线图案厚度的偏差大,结果难以理解,因此Cu布线图案被遮盖,呈现白色。对陶瓷基板的陶瓷部分进行了评价。使用铜基板的模块显示出大约140 μm的向上凸起翘曲(图10a)。

这是由于制造过程中冷却过程中陶瓷基板和基板之间的CTE差异造成的。Cu具有比陶瓷基板更大的CTE,因此比陶瓷基板收缩得更多。因此,发生了向上凸出的翘曲。另一方面,使用 SUS410基板的模块也表现出向上凸起的翘曲,但测得的翘曲仅为约40 μm(图10b)。通过采用SUS410作为底板,翘曲减少到使用Cu底板的模块的三分之一以下。

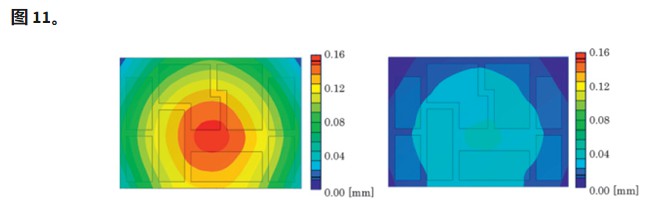

图11显示了以下条件下的模拟结果。初始条件为356°C无应力,这是Au-Ge共晶焊料的熔化温度。通过冷却至室温来模拟翘曲。通过测定陶瓷基板2的上表面的位移来评价翘曲。图11a和11b分别显示了使用Cu和SUS410基板的模块的模拟结果。确认模拟结果显示出与测量结果相同的趋势。

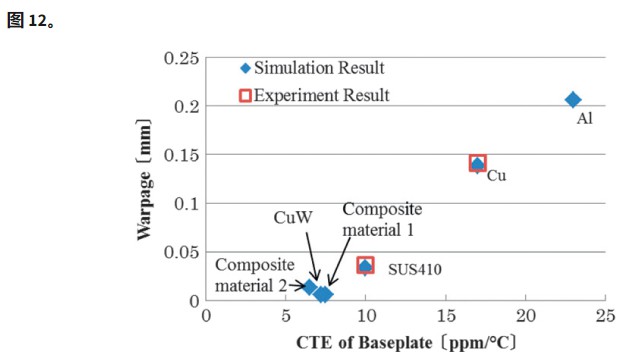

图12所示比较模拟和测量结果。横轴是底板的CTE,纵轴是模块的翘曲度。此外,还模拟了使用 Al、Cu-W 和复合材料基板(如表 I所示)的模块。仿真结果与测量结果吻合良好。因此,可以预测具有不同基板材料的模块中发生的翘曲。使用CTE为6–7 ppm/°C的基板(例如Cu-W和复合材料)的模块的翘曲预计最小。这与陶瓷基板1和2的表观 CTE非常吻合。另一方面,由于其较大的 CTE,预计铝基板在这些材料中具有最大的翘曲。

3、从50℃到250℃的翘曲位移评估

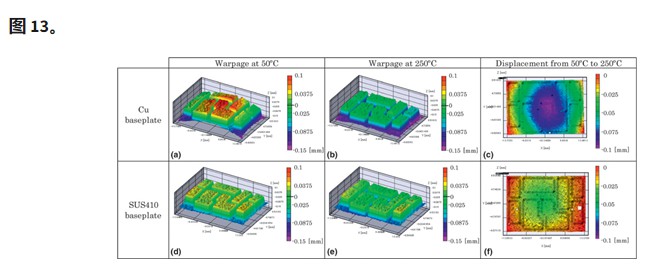

从50°C到250°C的位移是使用DIC通过参考50°C时的翘曲来测量的。结果如图13所示,该图还显示了50°C和250°C时的翘曲。50°C和250°C之间的位移是通过从50°C 时的翘曲减去250°C的翘曲获得的。

使用Cu基板的模块在50℃时的翘曲(图13a)主要反映了陶瓷基板2的Cu布线图案,模块呈现向上翘曲,这与室温下的激光显微镜测量结果一致。使用SUS410基板的模块在50°C 时的翘曲(图13d)也与激光显微镜测量结果一致。将温度提高到250°C显着减轻了使用铜基板的模块的翘曲(图13b)。

根据这些结果,使用铜基板的模块在50°C和250°C之间的位移为80 μm(图13c)。另一方面,使用SUS410基板的模块在250°C时的翘曲(图13e) 与50°C时的差异很小(图13d)。结果,该模块在50°C和250°C 之间获得了35 μm 的位移。这证实了该趋势与通过在室温下测量翘曲获得的趋势相同。

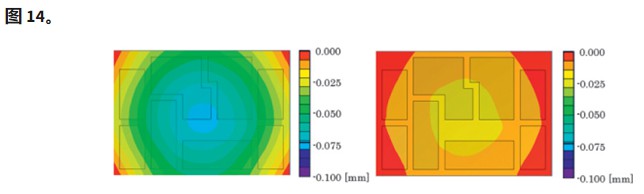

模拟的翘曲位移如图14所示。初始条件在室温下是无应力的。通过将温度升高到 250°C 来模拟翘曲。如上所述,这些条件用于获得两个温度之间的位移,但不能用于获得绝对翘曲。评价了陶瓷基板的上表面的翘曲。

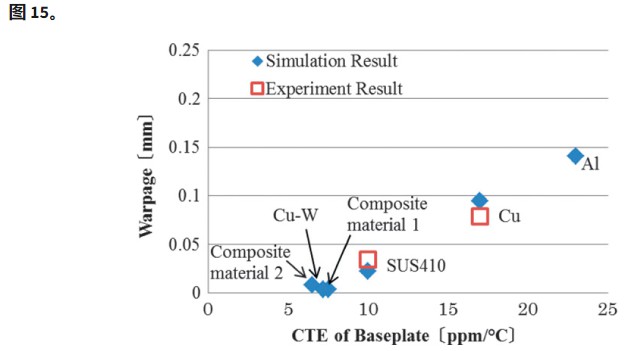

图14a和14b分别显示了使用 Cu和SUS410基板的模块的模拟结果。确认模拟结果显示出与测量结果相同的趋势。此外,基板的CTE与50°C至250°C的翘曲位移之间的关系如图15所示。其中包括使用Al、Cu-W 和复合材料1和2的模块的结果,如表I所示。使用具有相对较大CTE的基板(如 Cu和Al)的模块表现出过度翘曲,并且可以预测在长期可靠性方面存在一些问题。但是,如果基板具有与碳化硅陶瓷基板相似的CTE,则可以预期长期可靠性会提高。为了证实这一点,将在未来的工作中进行热循环。此外,必须考虑电源循环期间的翘曲。

4、双脉冲测试结果

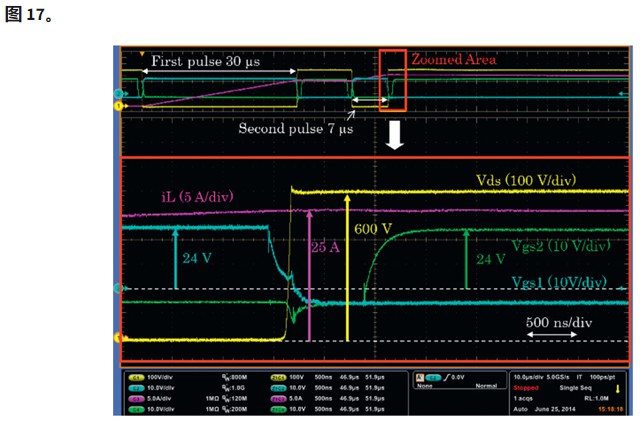

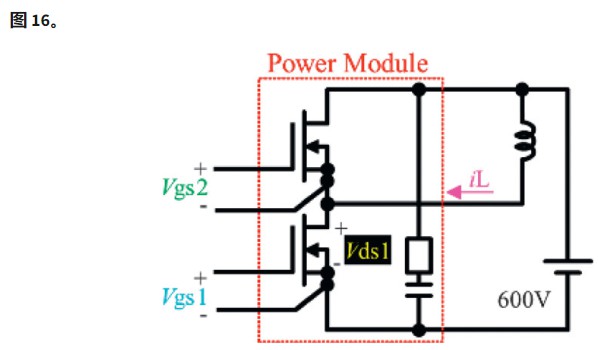

使用应用了对策的功率模块进行了双脉冲测试(图8 )。测试在加热到225°C的热板上进行。模块的等效电路如图16所示。

设定为600 V,双脉冲测试的波形如图17所示。第一个脉冲宽度为30 μs,第二个脉冲宽度为8 μs。电流设置为25 A。观察到20 ns 的电流下降时间和50 V 浪涌电压。通过拟合结果,模块的杂散电感估计为5 nH。该测试结果证实该模块可以在225°C下运行,高于硅器件的极限。