扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

由于陶瓷板材料、电路布局和分割方法,选择从激光加工里进行切割陶瓷基板。但所需的成本、制造时间、尺寸、重量和产量才是关键问题。在激光加工成型、钻孔和分割电路时陶瓷基板方面与机械切割(使用锯或模具)、水刀切割和机械钻孔等其他方法相比,激光具有关键性优势。

但在利用这些优势时并不像那么简单使用激光加工,关于如何对陶瓷基板进行激光加工以及材料的选择和本身电路布局地影响,在影响下制造的时间、尺寸和重量、产量及盈利能力会不会有所发生。

了解功率激光切割是比水刀切割和机械切割有着更高的精度,因为它们通常可以切割到电路元件或特征基板的±.002以内,而具体取决于厚度相比之下的±.010到.015中会使用水刀切割。因此在激光加工时电路可以更小,并且更紧密地在封装单片陶瓷材料上切割。有能力生产更小、更密集的零件意味着每个零件的成本制造会更快,并且在更小的零件中产量会更高。

激光刻划陶瓷在单片化过程中被机械“折断”,其电路可以封装得最紧密,但也有一些缺点。

与机械钻孔相比,激光还可以钻出直径更小的通孔,激光钻孔为0.003英寸,机械钻孔为0.020英寸。然而与机械钻孔(其壁是直的)不同,而激光钻孔的壁将逐渐变细。因此,光束出口点的孔直径将小于入口点的直径,通常与10%材料的厚度。在使用稍长的聚焦透镜可以实现更⼩的锥。

与机械切相比,激光切割在一个重要优势是避免了制造模具的费用,而且模具昂贵,给制造模具所需的时间可能比设置激光器所需的时间长几天或几周。因此,激光加工在制造时间要少很多。如果在制造要求下发生变化,那么制造另一个芯片的费用和延迟必须重新产生。

电路设计是激光器固有的优势,因为可以通过控制激光器来调节大小的变量来限制最大地利用优势。其中包括分割方法(切割与划线)、激光加工步骤的顺序、电路布局及材料选择。那么这些变量高度是相互依赖的,因此影响一个变量的决策通常涉及影响其他变量。以下就是激光加工的五个最佳实践陶瓷基板关键性问题:

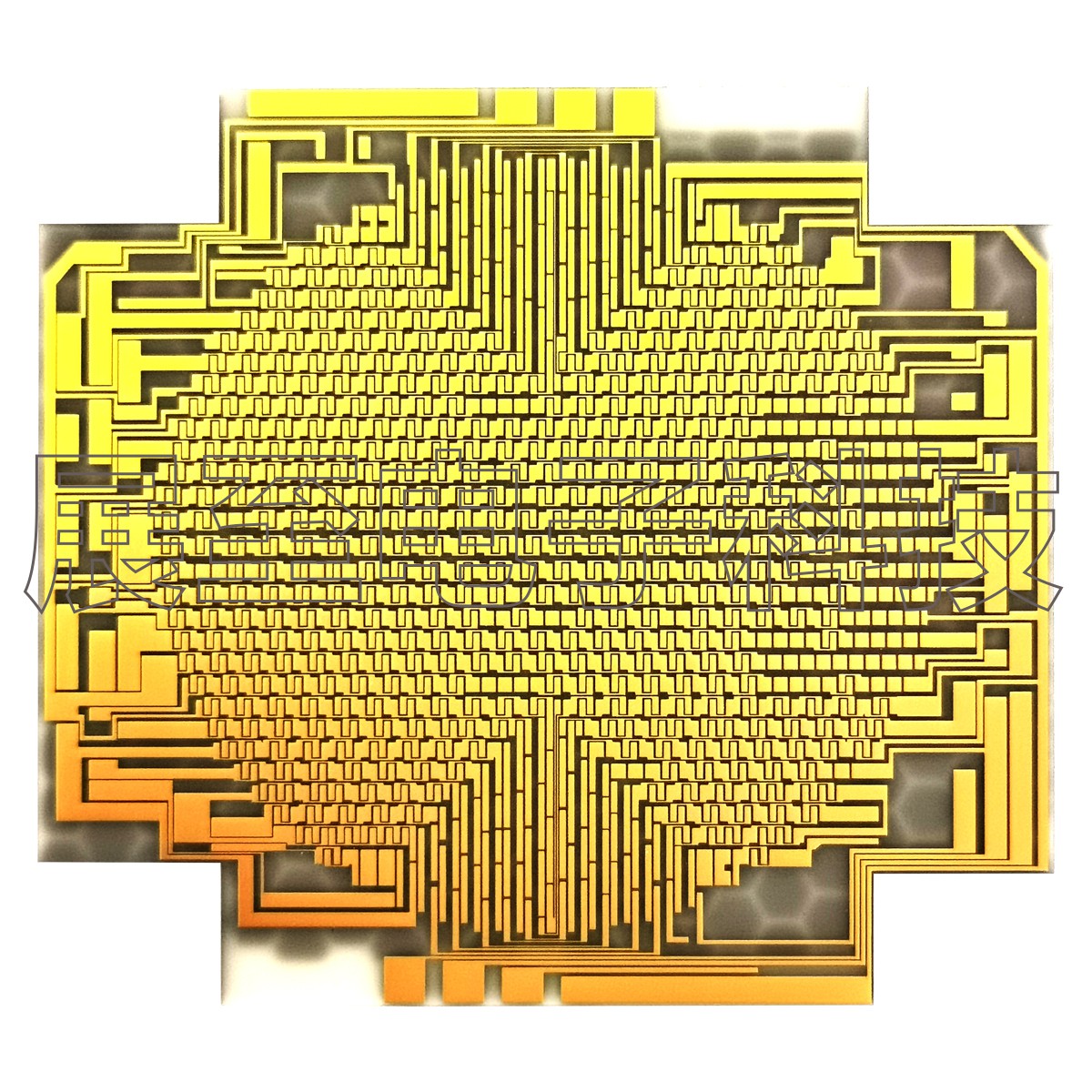

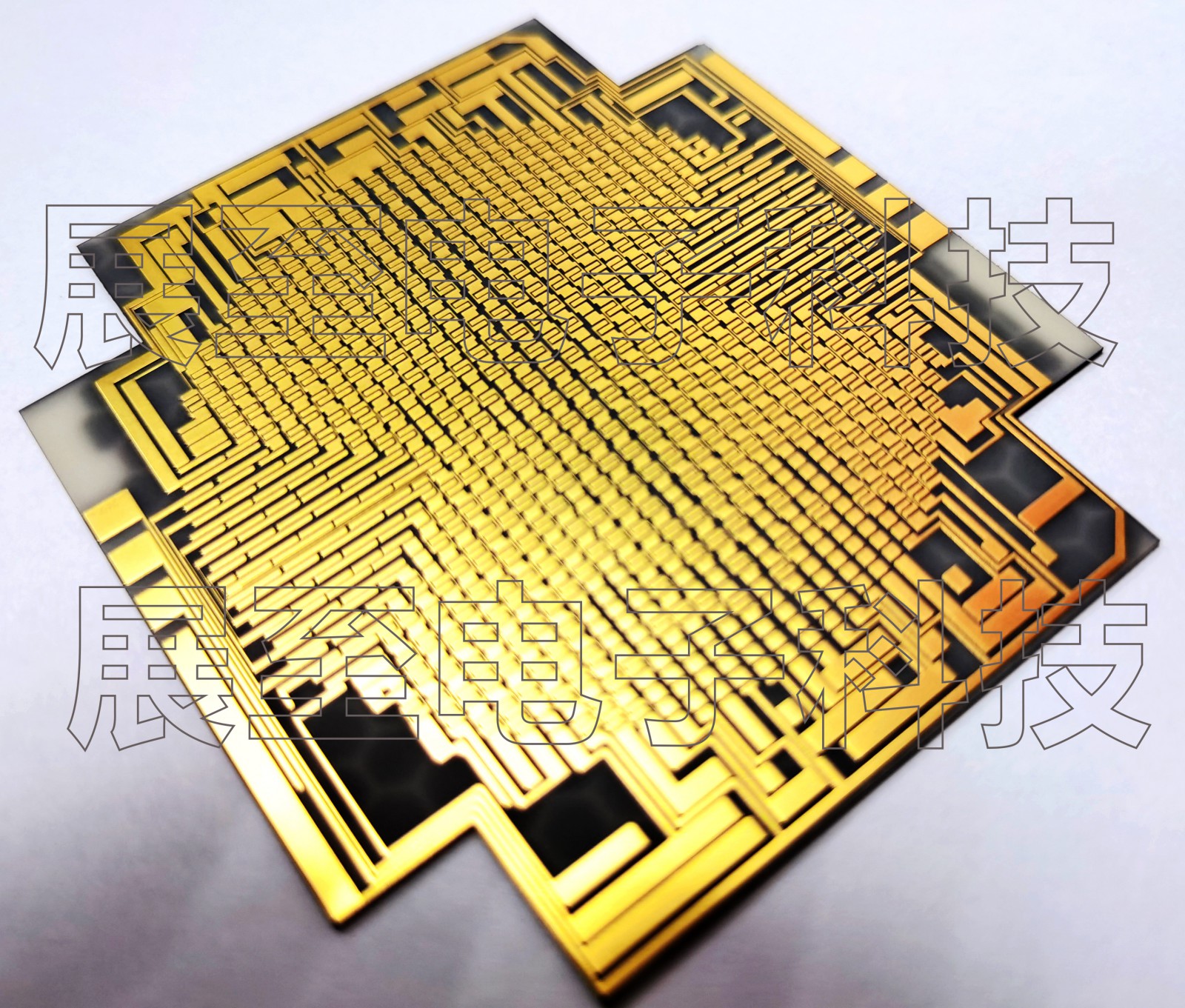

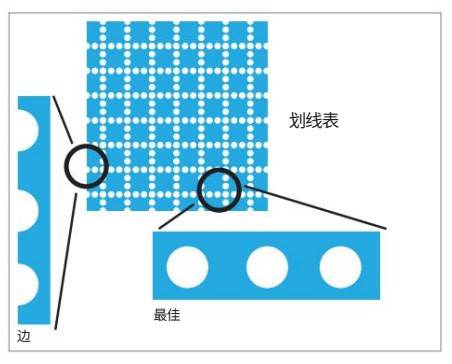

1、在切割时进行激光划线或激光切割,而是否切割或划线取决于控制程序,激光加工可以接受划线或穿孔的边缘。在刻划时激光不会将材料完全切割,而是将一排小孔脉冲到一个表面上,在孔之间有微小的材料条(见图1)。一旦整个片材被划线,可以通过沿着穿孔打破片材来分割零件,这些零件的边缘会出现锯齿状。

因此,在切割时一个优点是它可以产生干净的边缘,而划线则不会,另一个优点是更高的精度。那么切割线到特征最小距离为0.002,而切割线在最小距离为0.005划线,这种差异主要是由于零件彼此分离的方式。当然按照下面的解释进行切缝考虑时,通常会失去这种优势。但是考虑到手动咬合,本质上会受到不必要的开裂困扰,并且不能在曲线上进行时那么这种优势又会重新获得。

如果优先考虑零件周围是否有干净边缘、弯曲边缘或较窄边缘,则切割时可能适合你的分割方法。但切割时也有设计师应该需要考虑的缺点。一是激光切割比划线需要更长的时间,因为激光完全切割陶瓷基板,那这也可能会增加制造成本。

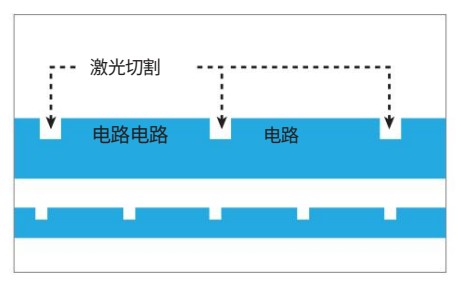

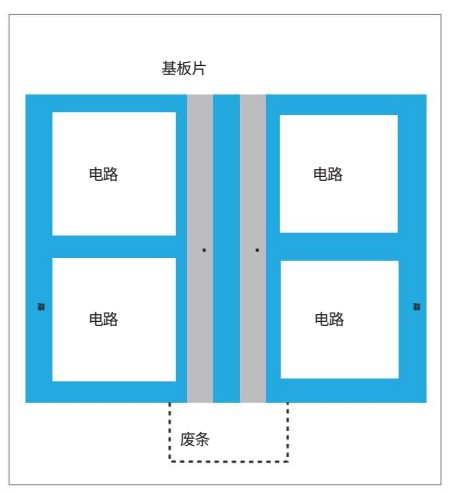

那是因为完全切割陶瓷基板需要更大的功率,而这意味着激光束会更宽(即它的切口更大),因此部件必须相距更远,光束在部件之间的路径称为“废条”或“街道”对于较厚的陶瓷基板也会更宽,因为较厚的基板需要更多的能量才能穿过。在切割特征之间的距离必须至少为材料的厚度或更大,(图2所示)这也意味着陶瓷基板越厚可以从单个陶瓷片上切割的零件数量就越少。

但不仅因为切割路径更宽,在切割时产量更低,因为激光束在零件之间的通过次数增加了一倍。(图3所示)换句话说激光不能进行“干净切割”或只进行一次切割以分割陶瓷基板上的两个相邻电路需要两次切割。那是因为梁的宽度是基于切割陶瓷基板所需的功率,在路径的一侧切割到所需的公差会在其留下太宽的边缘。因此,激光束必须再次通过以去除多余的材料。

2、在金属化时有三个关键制造步骤的顺序,通过钻孔、分割和金属化,也就是对激光加工所需的成本和时间产生重大影响。显然在相同部件必须激光处理次数越多,所涉及的总时间和费用就越大。在关键选择是电路是否被金属化之前被分割,如果金属化最后出现,那么只需要激光处理器一次就可以钻出任何通孔并分割的陶瓷基板。但是,如果在单片化之前对板材进行金属化处理,则可能需要两次是钻通孔,以便它们可用于连接电路路径,然后第二次是在金属化后对零件进行单片化。如果零件是预先金属化的,那么单片化本身也需要更长时间。这是因为平行切割或划线多张挑战必须单独处理,而不是批量处理。

3、了解电路布局的限制,因此与激光加工成本和加工时间最相关的是电路布局。显然,它也是电路设计人员最能控制的一个变量,电路布局决定了电路元件与分割过程中它们将受到损害的区域,无论是在切割过程中加热还是在划线和折断过程中开裂。

电路设计通常可以控制在另一个布局参数是在钻孔时激光将穿透区域周围中的间隙,一般来说应该有至少0.003的间隙,以便潜在的渣块或芯⽚不会损坏附近的特征。

间隙也是规划曲线半径的一个因素,使用激光的一个关键优势是能够切割几乎任何形状。然而陶瓷很脆容易破裂,为了减少功能缺损的机会,设计时应考虑在内角周围设置一个半径至少为0.005的“安全区”,圆化外角还可以减少切屑。

4、为了选择合适的陶瓷基材,在四种基材中是微电子领域最流行的陶瓷基板,而是96%的氧化铝也是目前生产中90%是电路中最受欢迎的。氧化铝96%、氧化铝99%、氧化铍、氮化铝

5、电镀的新微电子电路设计时,最好的建议是提前将制造问题纳入设计,很多时候简单陶瓷基板上重新定位一个特征或用一种材料代替另一种材料,就可以在零件是否能以合理的成本制造之间产生巨大的差异。