扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

微连接技术对于在现代微电子和光电设备中产生可靠的电气连接以及电子电路、传感器和电池的组装至关重要。然而,由于微型传感器的非标准设计、独特的功能和在各种环境中的应用,微型传感器的生产存在特别困难。主要挑战之一是回流焊或波峰焊等常用方法不能用于与传感层的材料(氧化物、聚合物、石墨烯、金属层)或薄金属层连接充当接触垫,而这些问题尤其适用于设计为在低温下工作的传感器。

以下本文主要描述一种以金属条形式动态焊接外部引线的新方法,该金属条由陶瓷基板上的薄金属层制成,这些引线可用作在宽温度范围内工作的传感器中的接触垫,使用我们的方法生产的接头在15-300k的温度范围内表现出优异的电气、热和机械性能。

一、材料和方法

1、焊接薄金属层的新方法

在提出的连接方法适用于实现在低温下工作的各种类型的传感器,它在传感器端子和电极结构中最常用的两种金属上进行了测试金和银。金是传感器中电极的合适材料,外部引线使用银有助于与测量系统集成并降低引线的电阻。同时我们对各种样品配置进行了微观研究,以分析接头中所形成的金属间化合物。然而,我们的主要关注点是银和陶瓷基板上的薄金金属化层之间的接头电气和机械性能。

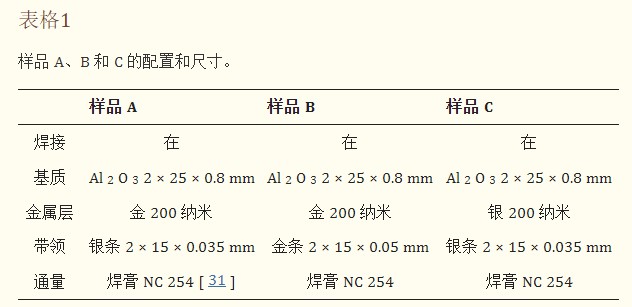

厚度为200nm的超薄金属层沉积在800µm厚的氧化铝(AI2O3)陶瓷基板上,金属层使用PVD(物理气相沉积)方法和Classic250真空系统制成,使用2mm宽的金属条作为外部柔性引线,铟被用作焊料,示例配置显示在表格1.

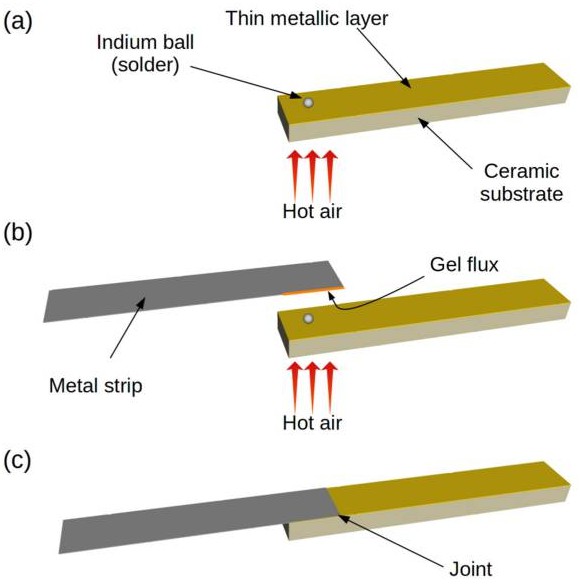

简而言之,我们的方法包括间接加热和熔化涂有金属层的陶瓷基板上的焊料,然后引入带有凝胶助焊剂的金属条以促进每个表面的焊接。在引入带助焊剂的带材后,立即开始联合冷却过程。整个过程只需要很短时间,三个步骤的过程如图1所示。

(图1将金属条焊接到溅射在陶瓷基板上的薄金属层的新三阶段工艺:(a)-焊料熔化;(b)——将带有助焊剂的金属条放在熔化的焊料上;(c)——冷却接头。)

在焊接过程的第一步中,将焊料放置在覆盖有金属层的陶瓷基板上,然后将其加热(图1一个)。焊料以固体形式使用最好是小球。焊球由放置在抛光陶瓷基板上并在真空中熔化的细In线制成,这是一个单独的过程,在与图中所示的焊接无关图1。球形减少了焊料与基板的接触面积,并消除了焊料对金属化表面的不受控制的润湿的可能性。由于液态焊料中的表面张力,不受控制的润湿可能导致金属层损坏。焊料通过指向陶瓷基板下侧的热空气流(~200℃)间接加热和熔化,用热空气流直接加热会使熔化的焊料在陶瓷基板表面上移动并损坏该层。

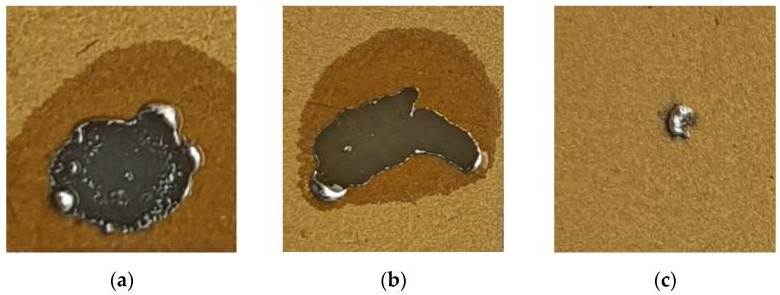

从底部用热空气加热也消除了用热尖端损坏金属层的可能性,在工艺的这个阶段没有助剂是至关重要的,因为它可以防止焊料扩散到保持连续和未损坏的金属层上。重要的图2a和b显示了同时引入焊料和助焊剂时的结果。该层被永久损坏,并且在加热时损坏会扩散,图2c显示了在没有助焊剂的情况下加热焊料(铟)的结果。应该注意的是焊料不会润湿表面并保持几乎球形,所介绍的情况下,从焊料熔化的那一刻起,陶瓷基板就被加热了10秒。

(图2焊料熔化过程的结果:(a,b)In焊料和助焊剂同时使用;(c) 使用无助焊剂的In焊料。)

第二步(图1b)将金属条的接合区域上涂有助焊剂的金属条放置在熔化的焊料上,这是我们方法中的关键步骤。助焊剂确保精确的剂量和可控的扩散,助焊剂改变了焊料的表面张力并启动了两个连接表面的即时润湿。由于附着力强,焊料被困在接合表面之间。焊料以连接元件之间的薄层形式快速均匀地扩散,陶瓷上的金属薄层既没有被破坏也没有分层,在接头体积中形成了金属间化合物。

焊接过程的第三步也是最后一步(图1c)正在冷却,应该注意的是从带助焊剂引入带钢到冷却阶段开始之间的延迟非常短,大约为1-2秒。这很重要因为时间和热参数是最终接头结构的主要决定因素。

2、仪器仪表和测量程序

使用金相切片,通过光学显微镜和扫描电子显微镜研究接头的结构。使用微量分析系统研究接头层的相组成。

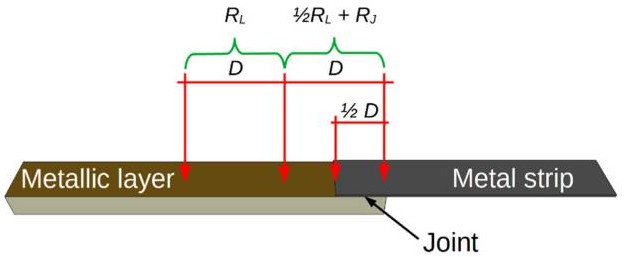

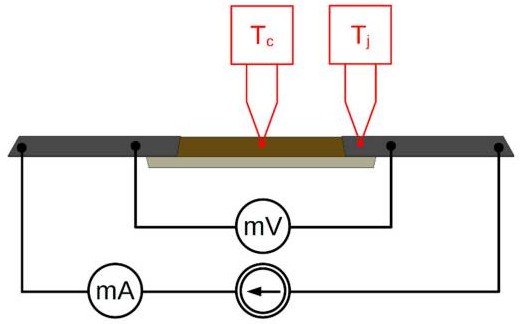

在室温和低温下测量接头的电参数,使用带有Lake Shore331温度控制器的氮闭环DE-210低温恒温器,在低温下进行了研究,将样品置于真空室中,并在300-15k的温度范围内以约4K/min的速率循环冷却和加热。陶瓷基板的下表面与铜热交换器相连,以消除基板中的温度梯度。参考温度传感器直接安装在测试样品旁边的热交换器上,一个巨大的铜热交换器直接安装在低温冷却器的“冷指”上。根据四探针法使用Keysight 34420A微欧表测量被测样品的电阻。同时测量接头的电阻和金属层的电阻,图 3显示了电极的排列和使用的测量方法。

测量金属层长度D的电阻R L。同时测量由层(D /2)和接头(D /2)组成的截面的电阻(图 3)。这使我们能够确定接头电阻R J (T)和层电阻R L (T)的温度依赖性。我们假设金层在测量截面上是连续的。

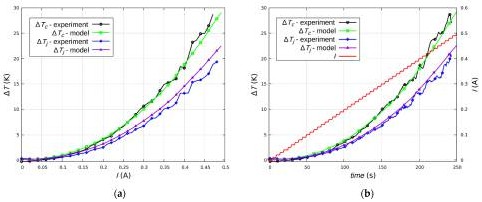

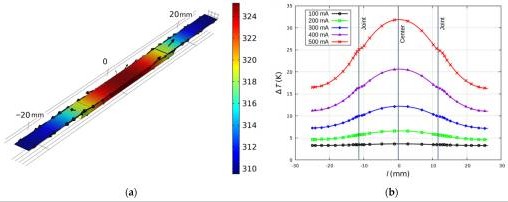

在室温下测量样品的电参数时,我们关注的是电流在相同几何形状的样品中产生的焦耳热通量密度。目的是确定主要的热源。如果接头具有低电阻,则接头区域不是主要的热源。小型热电偶(T型,线径140 µm)连接到样品表面的中心(T c)和接头(T j)。在自然空气对流条件下,不同电流下测得温度(图4)。

从0-0.5A范围内的受控电源向样品施加电流,每5秒电流阶跃变化为0.01A。这使我们能够观察准静态加热的过程,具有两个接头的样品上的电流和电压降(图4)使用HP34401A数字万用表进行测量。

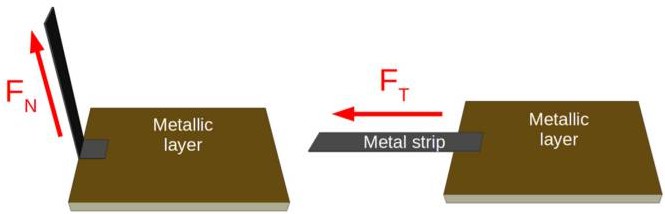

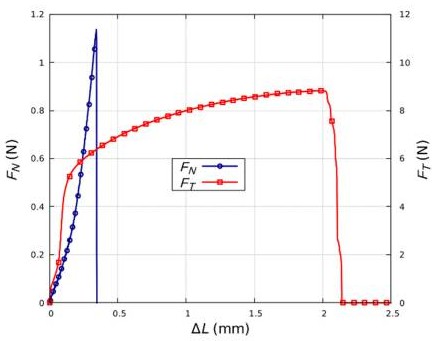

对层-箔接头进行强度测试,出于研究的目的我们制作了一系列12个相同的样品,接头面积为2x2mm。为了便于在CERT系统的副夹具中组装样品,使用了尺寸为12x10mm的较大陶瓷基板和尺寸为2x25mm的Ag条。将样品拉至其断裂点以确定接头的极限抗拉强度,在整个测试过程中测量施加到样品的力F和样品的伸长率ΔL 。对施加到样品的切向FT(6个样本)和法向FN(6个样本)力分量进行了测试(图5),结果确定了决定其强度的层-接头-箔结构的元素。

测试使用CETR的UMT-2通用研究系统进行,该系统具有运动范围为150 mm、分辨率为0.5μm、速度为0.002-10 mm/s的定位系统。测试台配备了一个范围为0.2-25 N和分辨率为1.0 mN的双轴传感器,以及Mecmesin的轻型双动副夹具。

3、接头热电模型

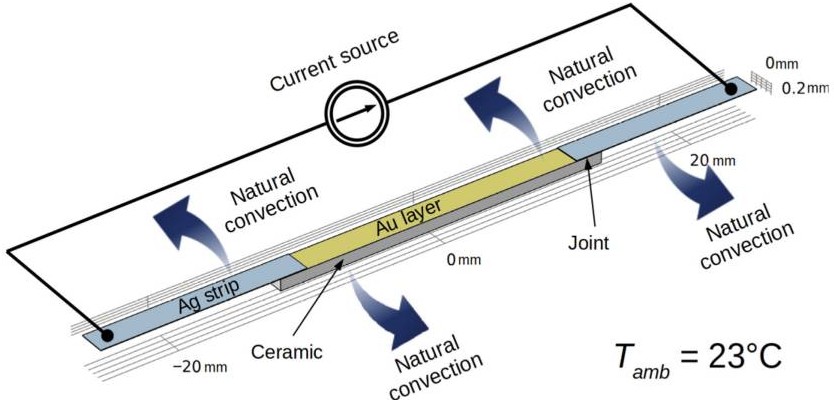

开发了一个数值模型来验证实验研究确定的主要焦耳热源。该模型还使我们能够分析样品中的热量分布。该模型在Comsol Multiphysics软件(COMSOL Inc., Burlington, MA, USA)中实施。几何和模型假设是根据在室温下测试的样品的尺寸和参数进行的(图6)。这使得可以比较结果并验证模型中使用的假设。根据观察和显微测量,假设以下尺寸:接头厚度,20 µm;Au层的厚度,200 nm;银条的厚度,35 µm。

耦合热电模型使我们能够分析热现象对样品中所用材料电性能的影响,包括传导、自然对流和温度。通常,仿真模拟了用两个接头加热样品的过程,电流由受控电源提供。电流阶跃变化与实验研究中的相同(电流每5秒增加0.01 A)。

二、结果与讨论

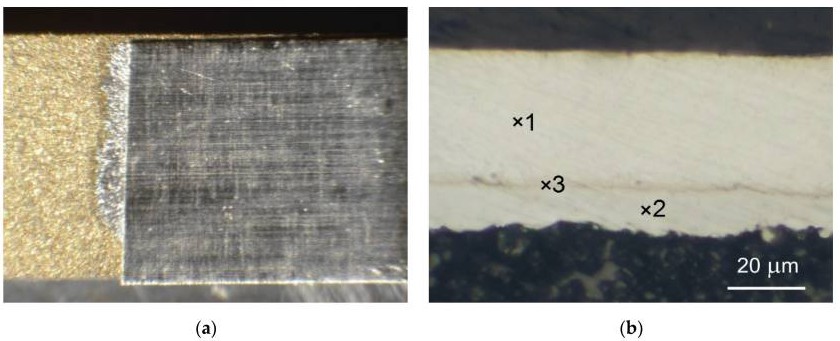

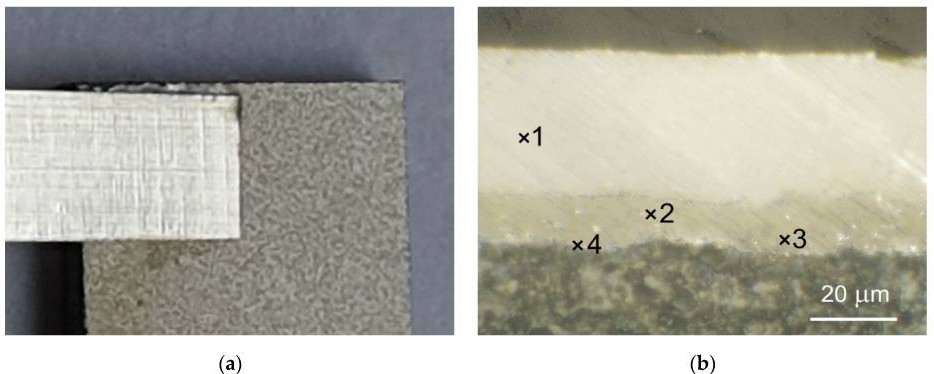

使用我们的方法焊接在Al2O基板上的各种接头(样品A、样品B和样品C)在5-10倍的低放大倍率下进行显微镜观察。图像显示在图7一个,图8一个和图9一个。接合区域仅限于银(或金)条的尺寸(宽度)。在附着的金属条的边缘上几乎没有观察到焊料和助焊剂的流动。该有利特征源于根据所提出的方法产生焊接接头的机制。

(图7样品A的显微照片)

(图8样品B的显微照片)

(图9样品C的显微照片)

接头的金相横截面如图所示图7、图8、图9。焊接过程中产生的双金属合金的成分取决于合金的成分、温度和凝固过程的动力学。众所周知,焊点中的金属间相会影响其电气和机械性能。

在使用我们的方法制作的接头变体中,应特别注意Ag-In和Au-In合金。在建议的焊接过程中,接头区域的温度不超过200 °C。然而,应该注意的是,焊接接头是在大约10分钟内动态形成的。10 s,在此期间焊球最初处于液态3 s (图1a)然后在插入带有助焊剂的Ag(或Au)条带后,再保持液态2秒(图1)。使用相同Ag-In和Au-In系统的TLS过程的持续时间 持续时间明显更长。对于Ag-In,在210 °C下为10分钟,对于Au-In,在160–240 °C下该过程持续1–10分钟。

冶金过程同时发生在两个界面上,Ag/In和Au/In。在理论上和实验上已经确定,这些过程中形成金属间化合物的动力学取决于Au/In和Ag/In界面处的扩散。还有两个额外的因素有助于关节的形成。第一个是直径约为1的熔化焊球的表面张力。0.5 mm,远小于关节面积(2 × 2 mm)。表面张力是合金形成中最重要的因素之一,对于 In,在200 °C左右达到最高值,约为550 mN/m。第二个因素是熔化的焊料对Ag和Au表面的润湿,这取决于每层的表面能。结果,熔化的焊料立即在银条和金金属之间流动。

图7b显示样品A接头的横截面。可以清楚地看到,整个金金属化转化为金属间化合物。Au金属化层和Ag带之间的合金含有高达31.7 at.%的Au和高达68.3 at.%的In,这证实了AuIn 2单一金属间相的形成。当In厚度大于Au时,在180-300 °C的温度范围内报告了相同的金属间相。在Ag和液体In之间鉴定出金属间化合物Ag2In(图7)。反应Ag-In已被证明是由银在熔融铟中的扩散驱动的,在473K时抛物线生长常数仅为6.07 × 10 -5cm2/s。这表明在我们的焊接过程中产生的Ag2In层只有几微米厚。

样品B接头的横截面显微照片显示在图8。由于与Au条和Au薄层反应的In焊料量较大(焊接过程中陶瓷基板上放置了较大的In球),焊点的相组成更复杂。与AuIn 2成分相似的层,厚度约为。在与金条的界面处形成5 μm(图8)。在In焊料和Au薄膜之间的边界处发现了相同的金属间化合物。这些金属间相之间的焊料的主要体积是In,带有AuIn 2和氧化物的球形沉淀物(图8)。

样品C接头的横截面如图所示图9。虽然不推荐使用Ag/In/Ag薄层的组合(由于银倾向于电迁移),但我们的连接方法也很有效。Ag剥离和Ag金属化之间的主相由45.4at.%In组成(图9b)和66.2at.%In(图8b),其余为银。Ag-In二元体系的相图显示了两个金属间相——γ(Ag2In) 和φ(AgIn2)——在这两个边界In含量之间的合金中没有其他相。在样品C接头的情况下,焊料合金是这些金属间化合物的共晶混合物。

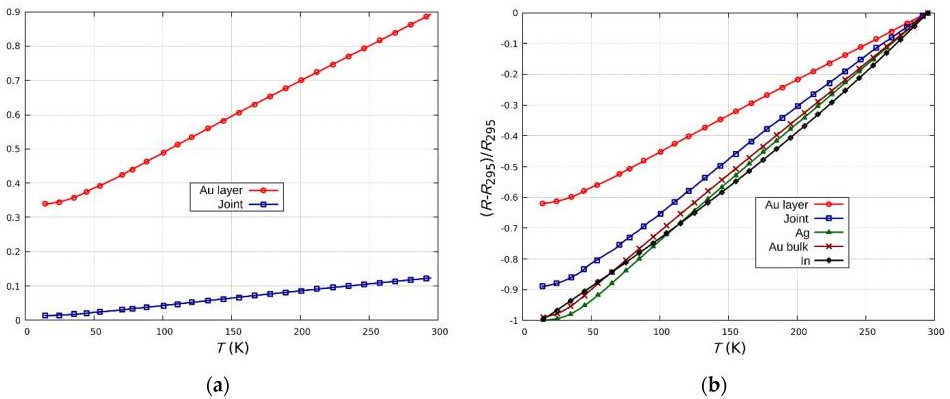

在很宽的温度范围内进行了温度对Au层和Au/In/Ag接头(样品A)电阻影响的研究,主要是在15-300 K的低温下。发现接头的特性是可重复且未观察到不连续性或突然的、不可预测的电阻变化(图10)。这证明了接头的电气和机械性能在很宽的温度范围内的稳定性。结果表明,Au层和接头在35-300 K范围内电阻对温度的线性相关性,这是金属和金属合金的典型关系,证明了接头的稳定性。稳定性是关节的一个非常重要的特性,特别是对于在宽温度范围内工作的低温传感器。

接头的电气特性由主要材料(银,导致接头电阻率低)决定。Ag/In/Au接头的电阻温度系数 (αJ=3.3×10-31/K) 类似于块状Ag样品的系数(αAgBulk=3.8×10-31/K) (图9)。这种相似性是受试接头的几何形状(接头的大面积相对于小厚度)、金属间过渡区的小尺寸以及接头中不存在金属氧化物的影响。溅射在陶瓷基板上的金层的电阻温度系数(αAu=2.3×10-31/K)低于块状金样品的电阻温度系数(αAu_Bulk=3.7×10-31/K)。薄(200 nm)真空沉积金层的层电阻和α系数的差异(图10) 与块状金属相比,是层的细粒度、更多缺陷和异质结构的影响。

由于所提出的接头具有良好的电气和机械性能,我们能够成功地使用所提出的方法在低温传感器中产生连接 。

图11显示接头强度测试的结果。关节对切向分力FT作用的强度远大于其对法向分力FN的强度。在这种情况下,还观察到更大的伸长率ΔL 。样品伸长率的变化主要与银箔的拉伸和接头本身金属层的位移有关。FN的低值由于层与陶瓷基板的分层,会导致接头破坏。在每个测试样品中,接头都因从基材上去除金属层而被破坏。机械强度主要由金属层对陶瓷基材表面的附着力决定。应该注意的是,可以通过用树脂保护接头来提高机械强度。此外,树脂减少了循环加热和冷却到低温时可能发生的接头的氧化和腐蚀过程。

在电学测试的第二部分中,基于对样品中产生的焦耳热通量密度的分析,在室温下测量了样品的电学参数。Au层和Au/In/Ag(样品A)接头集成在具有高导热性的均质陶瓷基板上。这种基板通常用于构建低温传感器,以消除传感器中的温度梯度,同时确保良好的热锚定和电绝缘。

结果表明,接头不是测试样品中的主要热源。在准静态加热期间,最高温度在样品的中心部分(图12)。这是层不均衡和接头阻力的影响。此外,金属引线还具有作为散热器的附加功能,可散发样品中产生的热量。应该注意的是,尽管层是样品的主要部分,但接头温度和层温度之间的差异很小(~5-8K)。陶瓷基板决定了样品中的热量分布。

将实验结果与数值模型的结果进行了比较。模拟结果证实,Au层是测试样品中的主要热源(图13)。接头和金层之间的温差不超过8K。加热过程是体积的,这是焦耳加热的准静态过程和基板的热性能的结果。

根据实验结果和数值模型,热量从样品中心(传导)到周围(对流)分布在基板中。银引线以细条的形式充当散热器,并通过自然对流将热量散发到环境中。所有电流值的温度分布曲线都相似。接头不是重要的热源。

以上就是本文中,提出了一种将耐用接头焊接到陶瓷基板上的薄金属层上的有效方法。连接的主要配置使用In焊料连接到薄金层的银箔接头,这种配置成功地应用于所研究的低温结构。我们方法的关键思想是在没有助焊剂的情况下熔化焊料,并在下一步中将带有助焊剂涂层的金属条放在熔化的焊料上。该过程是动态的,只需几秒钟,并且可以与类似配置的关节一起使用。在我们未来的研究中,我们还将在使用对低温很重要的导电材料时关注这个问题,例如表现出低导热性和低耐温系数的合金。

所提出的方法还用于使用In焊料制造具有薄Au层的Au箔接头,以及使用In焊料制造具有薄Ag层的Ag接头。我们的动态焊接方法(大约2秒)可在不干扰层连续性的情况下产生接头。

结果表明,在焊接接头中形成了必要的金属间化合物层。这些连接的特点是在很宽的温度范围(15-300 K)内具有低电阻和良好的机械强度。电气研究和数值模拟证明了接头的优异性能。所提出的方法可用于生产低温传感器中的接头。