扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

国内较为常见的陶瓷基板材料有 Al2O3、AlN和Si3N4陶瓷基板,AIN和Si3N4逐渐开始采用 AMB 工艺。根据范彬彬在《陶瓷与金属连接的研究及应用进展》对陶瓷的研究发现,基板覆铜的具体工艺因陶瓷材料的种类不同而有所差异,对于Al2O3陶瓷基板主要采用直接覆铜工艺(DBC),AlN陶瓷基板可采用DBC或AMB工艺, Si3N4陶瓷基板在生产中较为广泛使用的是 AMB 工艺。自上世纪50年代以来,电力电子器件从晶闸管过渡到 GTR/GTO/MOSFET,逐渐发展到绝缘栅双极晶体管 (Insulate-Gate Bipolar Transistor, IGBT)。与前两代相比, 第三代电力电子器件 (如 IGBT) 具有频率高、功率大和开关速度快等优势,在国防军事、航天航空、电动牵引、轨道交通、新能源汽车以及家用电子器件领域得到广泛 应用。

由于 IGBT 输出功率高,发热量大,散热不良将损坏 IGBT 芯片,因此对 IGBT 封装而言,散热是关键,必须选用陶瓷基板强化散热。氮化铝、氮化硅陶瓷基板具有热导率高、与硅匹配的热膨胀系数、高电绝缘等优点,非常适用于IGBT以及功率模块的封装。广泛应用于轨道交通、航天航空、电动汽车、智能电网、太阳能发电、变频家电、UPS等领域。根据《电子封装陶瓷基板》的研究显示,目前 IGBT 封装主要采用 DBC 陶瓷基板。主要因为DBC基板金属线路层较厚 (一般为100μm ~ 600μm),具有载流能力大、耐高温性好及可靠性高等特点。

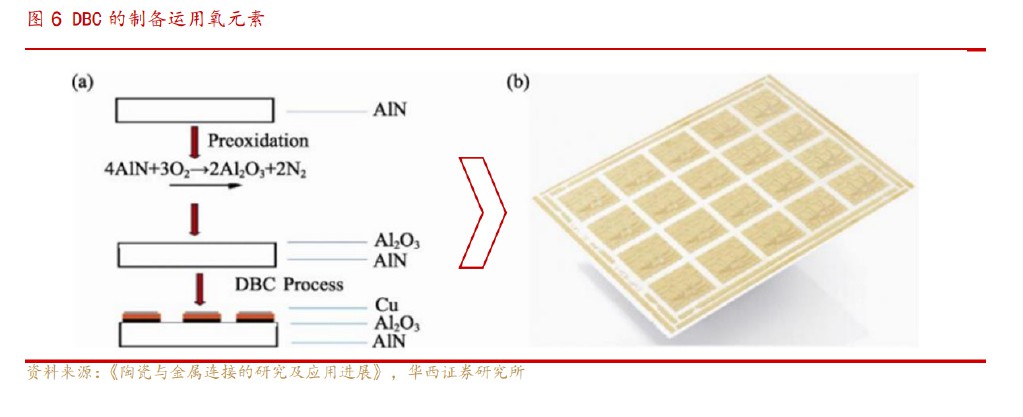

DBC 陶瓷基板制备首先在(Cu)和陶瓷基片(Al2O3 或 AIN)引入氧元素,然后在1065°C 形成 Cu/O 共晶相(金属铜熔点为1083°C),进而与陶瓷基片和铜箔发生反应生成 CuAl02 或 Cu(Al0),实现铜箔与陶瓷间共晶键合。由于陶瓷和铜具有良好的导 热性,且铜箔与陶瓷间共晶键合强度高,因此DBC基板具有较高的热稳定性,已广泛应用于绝缘栅双极二极管(IGBT)、激光器(LD)和聚焦光伏(CPV) 等器件封装散热中。

由于DBC陶瓷基板制备工艺温度高,金属-陶瓷界面应力大,因此 AMB 技术越 来越受到业界关注,特别是采用低温活性焊料。并且 AMB 方法比较简单,封接件性 能也比较可靠,因此后来发展较快,成为电子器件中常用的陶瓷-金属接合方法之一,而且,如今特别适合于非氧化物陶瓷的接合,可以设想,日后 AMB 技术将在电子、电力、航空、航天等工业上发挥很大的作用。根据《电子封装陶瓷基板》的研究中显示,DBC和AMB制备中除了工艺不同,是否有氧元素参与是主要区别之一,因此 Al2O3不适用AMB法。AMB 陶瓷基板利用含少量活性元素的活性金属焊料实现铜箔与陶瓷基片间的焊接。活性焊料通过在普通金属焊料中添加 Ti、Zr、Hf、V、Nb 或 Ta 等稀土元素制备, 由于稀土元素具有高活性,可提高焊料熔化后对陶瓷的润湿性,使陶瓷表面可与金属实现焊接。AMB基板制备技术是 DBC 基板工艺的改进 (DBC 基板制备中铜箔与陶 瓷在高温下直接键合,而AMB基板采用活性焊料实现铜箔与陶瓷基片间键合),通过选用活性焊料可降低键合温度 (低于 800°C),进而降低陶瓷基板内部热应力。此外,AMB基板依靠活性焊料与陶瓷发生化学反应实现键合,因此结合强度高,可靠性好。但是该方法成本较高,合适的活性焊料较少,且焊料成分与工艺对焊接质量影响较大。

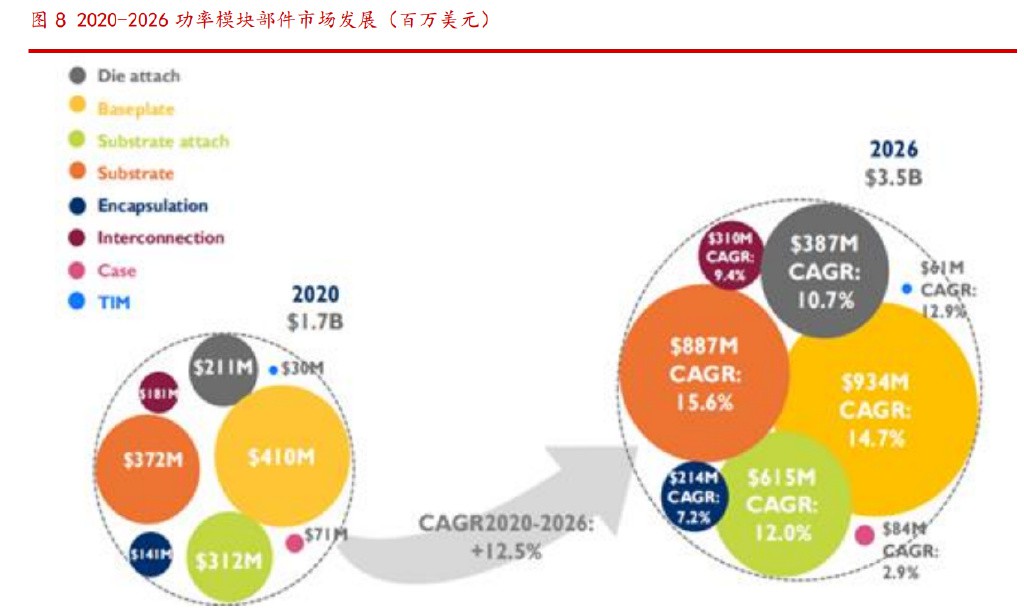

而随着光伏、风电蓬勃发展,新能源汽车渗透率提高,功率模块带动 AlN 陶瓷 基板需求增长。IGBT 功率器件是光伏、风力发电时电能转换与电路控制的核心,同时也在新能源汽车的电动机等核心部件中起着关键作用,随着光伏、风电占比的不断提高,功率器件以及封装所用陶瓷基板的需求将迎来大规模增长。在传统的 IGBT模块中,氧化铝陶瓷基板是最常用的陶瓷基板,但氧化铝陶瓷基片相对低的热导率、与 硅的热膨胀系数匹配不好,随着新能源汽车向着高压化、高功率化发展,氧化铝已不再适合作为封装材料。近年来,AlN、Si3N4 陶瓷基板以其耐高温和热稳定性好、介电常数和介质损耗低、耐磨损、耐腐蚀等优异的性能,在 IGBT 模块封装中得到青睐, 逐步替代 Al2O3 陶瓷基板。此外,新能源汽车用 IGBT 模块的功率导电端子需要承载数 百安培的大电流,对电导率和热导率有较高的要求,车载环境中还要承受一定的振动和冲击力,机械强度要求高,因此Si3N4凭借其硬度高、机械性能好的特性在新能源 车用 IGBT 模块中得到了更广泛的应用。随着光风储能与新能源汽车行业的快速发展带动功率模块需求激增,氮化铝与氮化硅陶瓷基板的市场也随之扩大。