扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

选择陶瓷基板进行 PCB 设计变得越来越流行。800℃+ 的最高工作温度允许碳化硅和氮化镓半导体现在可以在更高的工作温度下工作。新的 DPC(直接镀铜)生产方法还可以实现其他方法无法实现的小型化和微电子化。陶瓷具有抗紫外线能力,其惰性也使得这些基材成为需要密封封装且不能容忍排气或湿气的理想选择。

低信号损耗使陶瓷成为高频应用的理想选择,但高达 180W/mK 的卓越导热率往往是设计人员转向陶瓷的原因。

相对于其他技术的优势

其他 PCB 基板(例如 FR4 和金属包覆 PCB)根本不具有与陶瓷相同的散热性能。由于没有隔离层,必要的组件直接安装在电路板上,从而使热量通过电路的流动更加有效。根据基材的选择,陶瓷的热导率值范围为 24-180W/mK。这与出色的 CTE(热膨胀系数)值相匹配。

优点包括:

•导热系数高达 180W/mK

•密封封装 - 0% 吸水率

•出色的热膨胀系数 (CTE)

•低信号损失 - 高频应用的理想选择

•最高工作温度 800℃+

可用的陶瓷基板

Al₂O₃(氧化铝) ——最流行的材料是 96% 的变体。这是最具成本效益的基板,导热系数约为 24W/mK。还可以选择 99.6%。

AlN(氮化铝) ——当导热性很重要时,可以考虑使用 TC 约为 180W/mK 的材料。

SiN(氮化硅) ——许多汽车应用的选择,因为它比其他材料更耐冲击。它具有良好的弯曲强度和较高的抗断裂强度,使其成为结构可靠性成为关键设计因素时的理想选择。

陶瓷材料规格

氧化铝PCB (96% 和 99.6%)

氧化铝 (Al₂O₃ ) PCB (96% & 99.6%)

最受欢迎的陶瓷,其热导率约为 24W/mK,这一数字高于性能最佳的金属包覆 PCB 材料。

有两种不同的选择,96% 是最具成本效益和最受欢迎的。99.6% 的变体具有更高的热导率,约为 29W/mK。

优点

•高热导率值 (24-29W/mK)

•工作温度高达 800℃ 以上

•低热膨胀系数

•由于信号损失低,适合高频应用

•高光反射率

•可实现 0% 吸水率的密封封装

氮化铝PCB

氮化铝 (AlN)

如果设计中的驱动器具有高导热性,那么氮化铝 (AlN) 将是正确的选择。AlN 具有高达 180W/mK 的优异导热率。

凭借其高温和极低的 CTE,AlN 适用于各种应用,包括半导体、高功率 LED、测试和传感器。

优点

•卓越的热导率值(高达 180W/mK)

•工作温度高达 800℃以上

•热膨胀系数极低

•由于信号损失低,适合高频应用

•可实现 0% 吸水率的密封封装

氮化硅PCB

•SiN 具有高断裂强度 - 使其成为汽车等高振动环境中更具吸引力的解决方案。

导热系数85-90W/mK,介于Al₂O₃和AlN之间

•超过 800℃的高工作温度

•热膨胀系数极低

•由于信号损失低,适合高频应用

•可实现 0% 吸水率的密封封装

活性金属钎焊 (AMB)

活性金属钎焊 (AMB) - 陶瓷 PCB

一种无需金属化制造陶瓷的新生产方法称为活性金属钎焊 (AMB)

在真空中,使用高温 AMB 将铜直接“钎焊”到陶瓷基板上。

AMB 生产极其可靠的基板,具有独特的散热特性。

钎焊方法可以在非常薄的陶瓷基板上生产重量高达 800μm 的铜,使其成为电力电子应用的理想选择。

AMB 单面

下表显示了相应基板厚度可用的铜重量。为了机械稳定性,始终建议铜厚度不超过陶瓷厚度的一半。

AMB双面

两面均采用铜,可实现更高的稳定性和机械强度,从而能够在薄陶瓷基板上提供重铜。以下是有关双面材料可用性的指南,尽管在蚀刻过程中原始铜的重量可以减少。

陶瓷-工艺方法和能力

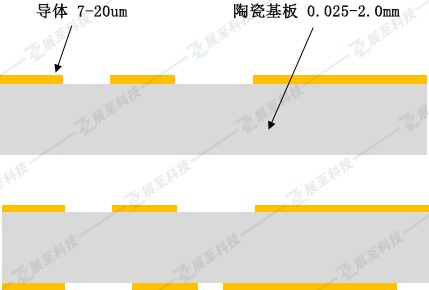

陶瓷-厚膜

•厚膜技术涉及通过丝网印刷工艺在陶瓷基板上添加导体层(铜或银)。

•适用于 Al₂O₃/AlN 和蓝宝石基板。

•这是一种经济高效的解决方案,与其他方法相比,制造流程更少。

•导体厚度在 7-20μm 之间,不太适合需要高电流容量的电力电子设备。

•由于导体应用,它也不适合需要精细走线和/或电镀/填充通孔的设计。

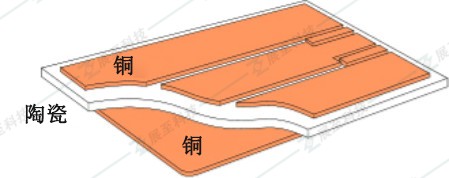

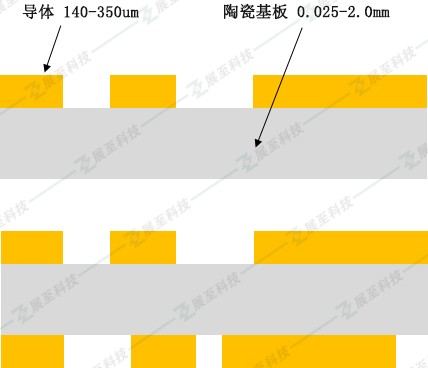

陶瓷 - DBC(直接接合铜)

•当需要高铜厚度 - 140um (4oz)-350um (10oz) 时,使用直接键合铜 (DBC)。重铜。

•使用高温氧化工艺将铜的一侧或两侧粘合到陶瓷基板上。

•将铜和基板在含有约30ppm氧气的氮气气氛中加热;在这些条件下,形成铜-氧共晶,其•成功地与铜和用作基材的氧化物结合。

•然后可以使用标准 PCB 技术蚀刻铜层以形成电路。

•然后,激光钻孔可用于满足任何通孔要求和型材加工。

缺点:

•由于氧化键合工艺,铜层和陶瓷层之间的空隙可能会导致热导率略有下降。

应用:

•主要应用是高功率模块,如 IGBT、CPV 或任何其他宽带隙器件模块。

•IGBT

•高频开关电源

•汽车

•航天

•太阳能电池组件

•通讯电源

•激光系统

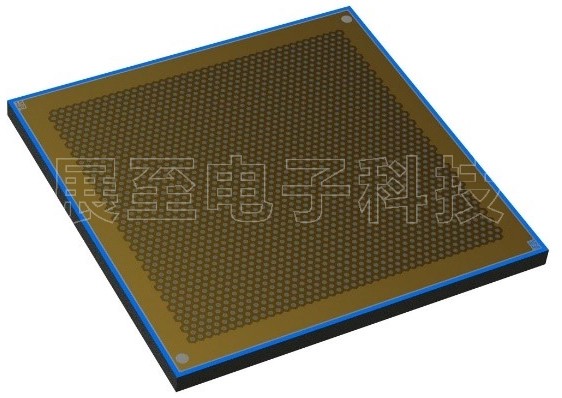

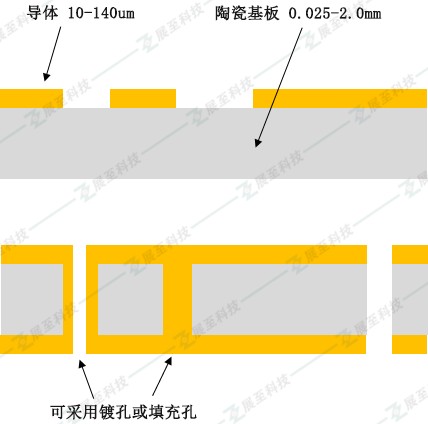

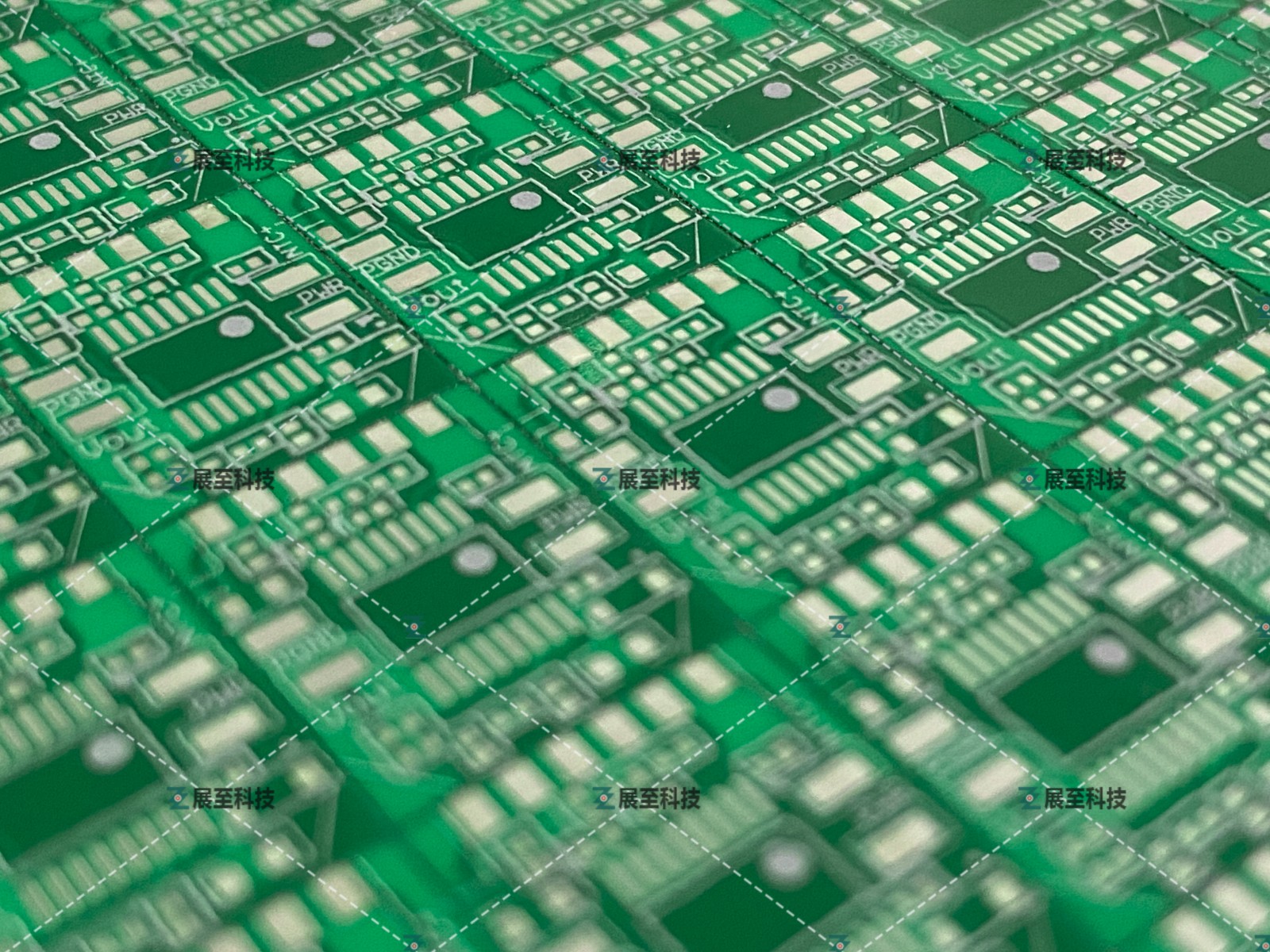

陶瓷 - DPC(直接镀铜)

•直接镀铜 (DPC) 是陶瓷基板 PCB 领域的最新发展。

•它涉及在高温高压条件下将铜导体层电镀到铜基板上。

•添加薄钛层作为铜层和陶瓷层之间的粘合界面。

•在此阶段沉积一层非常薄的铜,覆盖陶瓷基板和任何预钻孔。

•然后用薄铜进行轨道印刷和蚀刻,从而实现非常精细的轨道并减少底切。

•然后将面板电镀至所需的最终铜厚度。

•使用这种方法可以得到从 10um (≈ 1/3oz) 到 140um (4oz) 的铜厚度。

•它还允许电镀或填充通孔的可能性。厚膜或 DBC 技术不可能实现这一点。

应用:

•高亮度LED

•太阳能聚光电池基板

•功率半导体封装,包括汽车电机控制

•混合动力和电动汽车电源管理电子产品

•射频封装

•微波设备

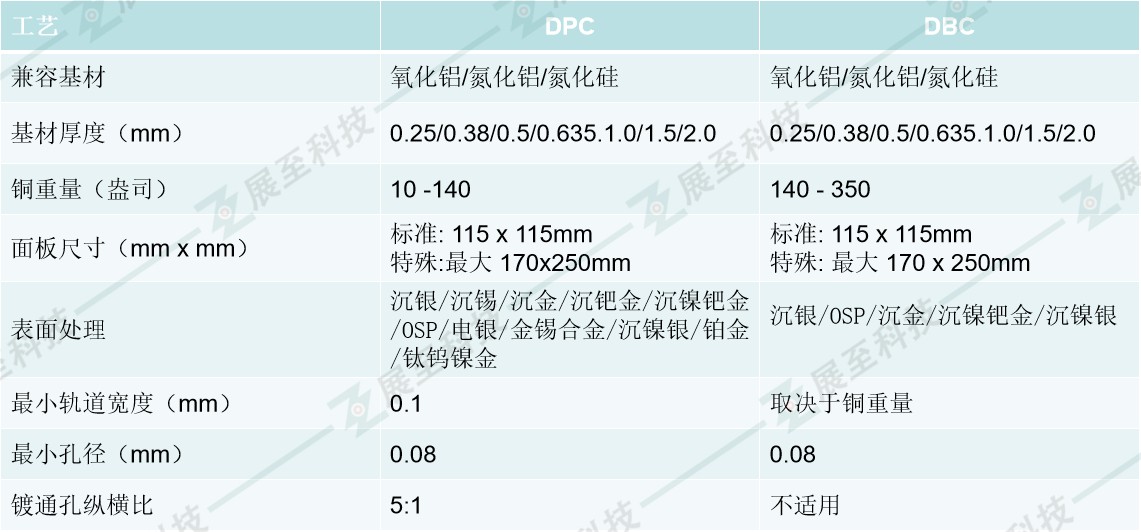

陶瓷 - DPC 与 DBC

由于铜和陶瓷基板之间采用直接键合,DBC 和 DPC 对于高功率应用具有相同的优势,因此,两者的相同关键属性是:

•出色的导热性

•高工作温度

•机械强度好;机械形状稳定,附着力好。

•优良的电气绝缘性

•非常好的导热性

•卓越的热循环稳定性

•良好的散热性

当考虑设计考虑因素和应用时,就会出现差异。DBC适合高电流容量,但受限于电路设计。DPC 允许更精细的轨道和通孔连接。

陶瓷 - 能力